5S : que signifient ces lettres de plus en plus utilisées par les entreprises ?

5S désigne une méthode de travail organisée en 5 étapes avec pour objectif premier l’amélioration significative de l’ordre et la propreté.

Les 5S sont particulièrement efficaces, car ils permettent de transformer en profondeur vos ateliers et de vos locaux afin d’en retirer les avantages suivants :

Le logiciel Audit 5S est enfin disponible sur demande.

Le succès d’une telle démarche repose sur une série de facteurs clés.

Souvent, après une période de grâce, les mauvaises habitudes reprennent le dessus et tous les efforts consentis sont réduits à néant.

Factory Systems, par une expérience pratique et un suivi de terrain régulier, vous permettra d’ancrer les nouvelles techniques mises en oeuvre par la méthode des 5S en bonnes habitudes de travail.

L’utilisation de Factory GME-5S, spécifiquement destiné aux opérateurs et à la maîtrise, vous assurera d’un suivi quotidien de la méthode et vous permettra de visualiser les anomalies et les progrès.

La méthode des 5S mise en oeuvre par Factory Systems vous garantit des résultats concrets et durables.

La méthode des 5S, qui tire son origine de la première lettre de chacune des cinq opérations, est une technique de management japonaise issue du Système de Production Toyota (TPS). Elle repose sur cinq principes simples :

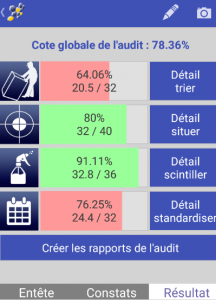

Factory Systems a développé un logiciel d’audit 5S simple et convivial spécialement conçu pour suivre de près la mise en oeuvre d’une démarche 5S dans votre entreprise. Il vous servira d’outil de mesure objective depuis la situation initiale jusqu’à l’obtention d’une certification 5S.

Basé sur des exemples vécus et concrets, il sera un outil précieux dans votre démarche d’amélioration continue.

Fonctions principales :